Sika® Ucrete® RG

Einzigartiger, lösemittelfreier, durchpigmentierter, thixotroper Mörtel auf Polyurethanbetonbasis mit einer aussergewöhnlichen Beständigkeit gegenüber aggressiven Chemikalien, starken Stössen und Temperaturen bis zu +120 °C.

- Sehr gute Temperatur- und Chemikalienbeständigkeit

- Sehr gute mechanische Beständigkeit

- Hemmt biologisches Wachstum

- Keine Geschmacks- oder Geruchsübertragung bereits nach dem Mischen

- Dicht und undurchdringlich

- Kann auf Untergründe mit hoher Restfeuchte appliziert werden

Anwendung

Wird in nassen und trockenen Prozessumgebungen hauptsächlich zum langlebigen Schutz von vertikalen Oberflächen verwendet:- Sockel

- Abflüsse

- Auffangbecken und Sammelbehälter

- Hohlkehl- und Sockelleisten

Vorteile

- Sehr gute Temperatur- und Chemikalienbeständigkeit

- Sehr gute mechanische Beständigkeit

- Hemmt biologisches Wachstum

- Keine Geschmacks- oder Geruchsübertragung bereits nach dem Mischen

- Dicht und undurchdringlich

- Kann auf Untergründe mit hoher Restfeuchte appliziert werden

Verpackung

| Part 1: | 0.71 kg (Folienbeutel) |

| Part 2: | 1.09 kg (Folienbeutel) |

| Part 3: | 9.50 kg (Papiersack) |

| Part 4: | 0.50 kg (Folienbeutel) |

| Part 1 + 2 + 3 + 4: | 11.80 kg |

Farbe

| Standardfarben: | Rot, orange, gelb, knallgelb, creme, grau, hellgrau, hellgrün, grün, grünbraun, blau |

Unter UV-Einstrahlung können Sika® Ucrete® Systeme vergilben. Dies hat keinen Einfluss auf die technischen Eigenschaften des Materials.

Für die Farbauswahl wird eine vorherige Rücksprache mit dem Technischen Verkaufsberater der Sika Schweiz AG empfohlen.

Produktedetails

PRÜFZEUGNISSE

- Zulassung als Oberflächenschutzsystem in Lebensmittelbereichen (HACCP, IFS-Konformität)

- Brandprüfung Bfl-s1 (DIN EN 13501-1)

- Nachweis auf VOC- und Aldehyd-Freiheit (Eurofins Indoor Air Comfort Gold)

- Nachweis auf keine geschmacksverändernde Wirkung

- Nachweis auf keine Wasseraufnahme

- Reinigungsfähigkeit wie Edelstahl

- Halal Certification Europe (HCE)

Chemische Basis

Wässriger Polyurethan-Zement-Hybrid

Haltbarkeit

Im ungeöffneten Originalgebinde:

| Part 1: | 9 Monate ab Produktionsdatum |

| Part 2: | 12 Monate ab Produktionsdatum |

| Part 3: | 9 Monate ab Produktionsdatum |

| Part 4: | 24 Monate ab Produktionsdatum |

Lagerbedingungen

Verschlossene Originalgebinde sind trocken und im Temperaturbereich von +5 °C bis +30 °C (idealerweise zwischen +18 °C und +25 °C) zu lagern. Direkte Sonneneinstrahlung und Temperaturunterschreitung sind zu vermeiden.

Informationen zur sicheren Handhabung und Lagerung sind dem aktuellen Sicherheitsdatenblatt zu entnehmen.

Dichte

| Gemischtes Material: | ~ 2.09 kg/l |

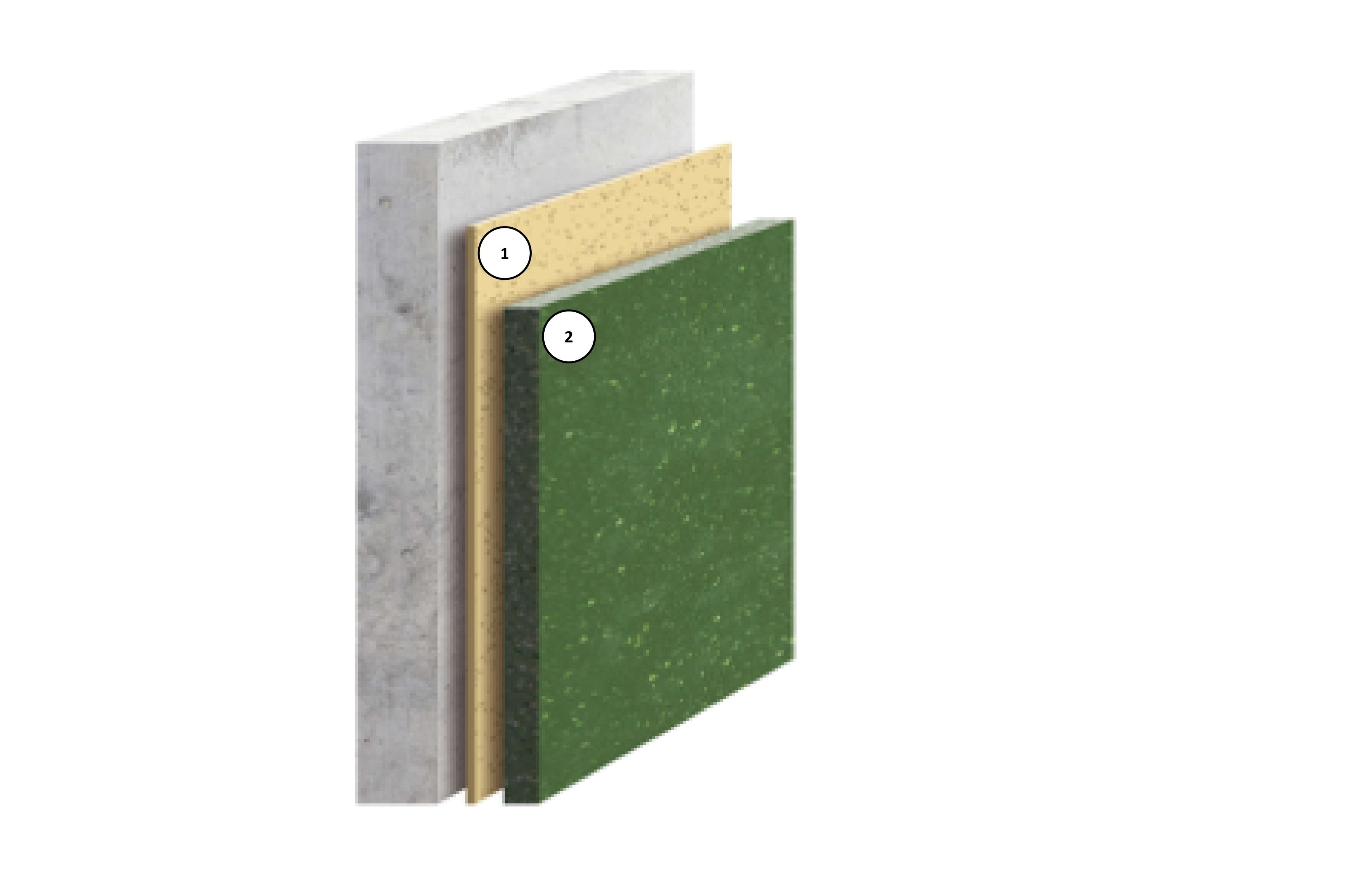

Systemaufbau

|

|

| Schicht | Produkt |

| 1. Grundierung: | Sika® Ucrete® PRG |

| 2. Bodenbelag: | Sika® Ucrete® RG |

Druckfestigkeit

| 52 N/mm2 | (28 Tage, +23 °C) |

Biegezugfestigkeit

| 15 N/mm2 | (28 Tage, +23 °C) |

Zugfestigkeit

| 7 MPa | (28 Tage, +20 °C) |

Haftzugfestigkeit

| > 2.0 N/mm2 | (Betonbruch) |

Brandverhalten

| Klasse Bfl-s1 | (EN 13501-1) |

Chemische Beständigkeit

Beständig gegen eine Vielzahl an Chemikalien. Detaillierte Angaben auf Anfrage.

Thermische Beständigkeit

| 4 mm | -15 °C bis +70 °C |

| 6 mm | -25 °C bis +80 °C |

| 9 mm | -40 °C bis +120 °C |

Wasserdurchlässigkeit

Keine Wasseraufnahme nach Prüfmethode CP.BM2/67/2.

Applikation

Schichtdicke

4 – 9 mm

Materialtemperatur

Min. +15 °C, max. +22 °C

Lufttemperatur

Min. +5 °C, max. +30 °C

Untergrundtemperatur

Min. +5 °C, max. +30 °C

Topfzeit

| 10 Minuten | (+23 °C) |

Aushärtezeit

| Untergrundtemperatur | Inbetriebnahme |

| +8 °C | 16 – 24 Stunden |

Hinweis: Die Zeiten sind ungefähre Angaben und können sich je nach Umgebungs- und Untergrundtemperatur ändern.

Verbrauch

| Produkt | Schichtdicke | Verbrauch |

| Sika® Ucrete® PRG | 0.15 – 0.20 kg/m2 | |

| Sika® Ucrete® RG | 4 mm 6 mm 9 mm Hohlkehle bei 5 cm Standardradius | 8 – 9 kg/m2 12 – 13 kg/m2 18 – 20 kg/m2 ~ 1.5 kg/m |

UNTERGRUNDVORBEREITUNG

Sika® Ucrete® Beläge können aufgrund ihrer Starrheit keinerlei Rissbewegungen des Untergrundes folgen. Daher sind Rissbewegungen auszuschliessen.

Bei Rissen sind zunächst deren Ursache und Beschaffenheit zu ermitteln, hierzu sind Entnahmen von Bohrkernen meist erforderlich. Die kraftschlüssige Füllung von Rissen hat nach den allgemeinen Regeln der Baukunde zu erfolgen.

Sika® Ucrete® RG wird auf eine mit Sika® Ucrete® PRG grundierte Fläche frisch in frisch aufgetragen. Die zu überarbeitenden Untergründe müssen fest, feingriffig und tragfähig sein, frei von losen und mürben Teilen sowie trennend wirkenden Substanzen wie Öl, Fett, Gummiabrieb oder Ähnlichem. Eine Untergrundvorbehandlung an den vertikalen Flächen ist vor Grundierungsauftrag zwingend erforderlich.

Die nachfolgenden Untergründe gelten als geeignet für die Überarbeitung mit Sika® Ucrete® Polyurethanbeton. Eine ordnungsgemässe Untergrundvorbehandlung wird vorausgesetzt.

- Monolithischer Beton (min. C25/30)

- Vorhandene Sika® Ucrete® Beläge

Sika® Ucrete® kann auf 7 Tage altem Beton (dies entspricht einer Restfeuchte von 6 – 8 %, gemessen nach der CM-Methode) oder auf 3 Tage altem kunststoffvergütetem Zementestrich verarbeitet werden.

MISCHEN

Zunächst Part 1, Part 2 sowie Part 4 in ein sauberes Gefäss füllen und gründlich mit einem langsam laufenden Rührwerk bei ca. 300 U/Min. mischen. Es ist darauf zu achten, dass die Komponenten restlos „auslaufen“. Auch die Boden- und Randbereiche des Mischgefässes müssen dabei erfasst werden.

Der Mischvorgang muss bis zum homogenen Zustand, mindestens jedoch 30 Sekunden, durchgeführt werden. Nach gründlichem Mischen wird das Material in den Mischbehälter des Zwangsmischers gefüllt. Ein Zwangsmischer (Doppelrührer, handgeführt, mit elektronischer Drehzahlregelung) ist zwingend erforderlich.

Anschliessend wird Part 3 dem vorgemischten Material zugefügt und mindestens weitere 2 Minuten (bei Raumtemperatur) gemischt. Achtung: Beim Einmischen des Part 3 darf nur bis zu einer Drehzahl von 100 – 150 U/Min. gemischt werden. Auf klumpenfreies Mischen ist zu achten.

Bauseits sind nur komplette Gebinde zu verarbeiten. Teilmengen können nicht angemischt werden. werden.

Jeder Materialansatz ist identisch lange im Zwangsmischer zu mischen.

Die Temperatur der Komponenten sollte beim Mischvorgang zwischen +18 °C und +22 °C liegen.

APPLIKATION

Nach dem Mischen erfolgt das Auftragen des Materials nass-in-nass mittels Stukkateur- und Glättkelle auf die grundierten Flächen. Hohlkehlen sind mit Rundkellen auszurunden. Bei hellen Farbtönen empfiehlt sich die Verwendung von Kunststoffen (z. B. PVC-Rohr oder dergleichen), um sichtbaren Metallabrieb an der Oberfläche zu vermeiden. Hohlkehlen werden auf vorhandene Sika® Ucrete® Beläge aufgesetzt, dabei ist das Oberflächenerscheinungsbild von Hohlkehle und Bodenbelag nicht identisch.

Neben der Umgebungstemperatur ist für die Verarbeitung von Reaktionsharzen die Temperatur des Untergrundes von entscheidender Bedeutung. Bei niedrigen Temperaturen verzögern sich grundsätzlich die chemischen Reaktionen; damit verlängern sich auch die Überarbeitbarkeits- und Begehbarkeitszeiten. Gleichzeitig erhöht sich, infolge zunehmender Viskosität, gegebenenfalls der Verbrauch pro Flächeneinheit. Bei hohen Temperaturen werden die chemischen Reaktionen beschleunigt, so dass sich oben angegebene Zeiten entsprechend verkürzen. Im Übrigen gelten die einschlägigen Richtlinien für die Verarbeitung von Reaktionsharzen im Betonbau.

Die Verarbeitung darf nur von geschulten Sika® Ucrete® Verarbeitern ausgeführt werden.

GERÄTEREINIGUNG

Bei Arbeitsunterbrechung müssen alle zur Wiederverwendung vorgesehenen Arbeitsgeräte sorgfältig mit Sika® Verdünnung C (nur für die Reinigung) gesäubert werden.

Ausgehärtete Verunreinigungen lassen sich nur mechanisch entfernen.