Sika® Ucrete® UD 100 AS

(former Ucrete® UD 100 AS)

Revêtement monocouche structuré à base de béton de polyuréthane, antistatique, à haute capacité de charge et présentant une très bonne résistance aux produits chimiques agressifs, aux sollicitations mécaniques et aux températures jusqu’à +120 °C. Adapté aux applications antidérapantes dans les environnements ESD et ECF.

- Très grande résistance à la température et aux produits chimiques

- Conducteur et électrostatique

- Étanche et imperméable

- Très bonne résistance à l’abrasion et aux chocs

- Freine la croissance biologique

- Aucune transmission de goût ou d’odeur immédiatement après le mélange

- Peut être appliqué sur des supports présentant une humidité résiduelle élevée

Utilisation

- Utilisé dans des environnements de processus secs ou humides, lorsqu’un sol durable, antidérapant et conducteur, est requis

- Particulièrement recommandé pour une utilisation dans les environnements suivants:

- Industrie de l’alimentation et des boissons

- Industrie pharmaceutique et chimique

- Sites de production et ateliers

- Installations militaires

Avantages

- Très grande résistance à la température et aux produits chimiques

- Conducteur et électrostatique

- Étanche et imperméable

- Très bonne résistance à l’abrasion et aux chocs

- Freine la croissance biologique

- Aucune transmission de goût ou d’odeur immédiatement après le mélange

- Peut être appliqué sur des supports présentant une humidité résiduelle élevée

Emballage

| Partie 1: | 2.49 kg (bidon) |

| Partie 2: | 3.29 kg (bidon) |

| Partie 3: | 24.80 kg (sac en papier) |

| Partie 4: | 0.50 kg (sac en plastique) |

| Partie 1 + 2 + 3 + 4: | 31.08 kg |

Couleur

| Couleurs standard: | Rouge, orange, jaune, jaune vif, crème, gris, gris clair, vert clair, vert, vert-brun, bleu |

Les systèmes Sika® Ucrete® peuvent jaunir sous l’effet des rayons UV. Cela n’a aucun impact sur les propriétés techniques du matériau.

Pour le choix des couleurs, il est recommandé de consulter au préalable le conseiller technique de vente de la société Sika Schweiz AG.

Détails du produit

CERTIFICATS

- Classe de propriétés antidérapantes R11

- Homologation en tant que système de protection de surface dans le secteur alimentaire (HACCP, conformité IFS)

- Essai de résistance au feu Bfl-s1

- Preuve de l’absence de COV et d’aldéhydes (Eurofins Indoor Air Comfort Gold)

- Preuve de l’absence d’effet d’altération du goût

- Preuve de l’absence d’absorption d’eau

- Aptitude au nettoyage identique à celle de l’acier inoxydable

- Halal Certification Europe (HCE)

Base chimique

Hybride aqueux à base de polyuréthane et de ciment

Conservation

En emballage d'origine non entamé:

| Partie 1: | 9 mois à partir de la date de production |

| Partie 2: | 12 mois à partir de la date de production |

| Partie 3: | 9 mois à partir de la date de production |

| Partie 4: | 24 mois à partir de la date de production |

Conditions de stockage

Les emballages d’origine fermés doivent être stockés dans un endroit sec et dans une plage de températures comprises entre +5 °C et +30 °C (idéalement entre +18 °C et +25 °C). Il faut éviter toute exposition directe au soleil et toute descente en dessous des températures prescrites.

Pour toutes les informations relatives à la manipulation et au stockage en toute sécurité, veuillez consulter la fiche de données de sécurité en vigueur.

Densité

~ 2.08 kg/l

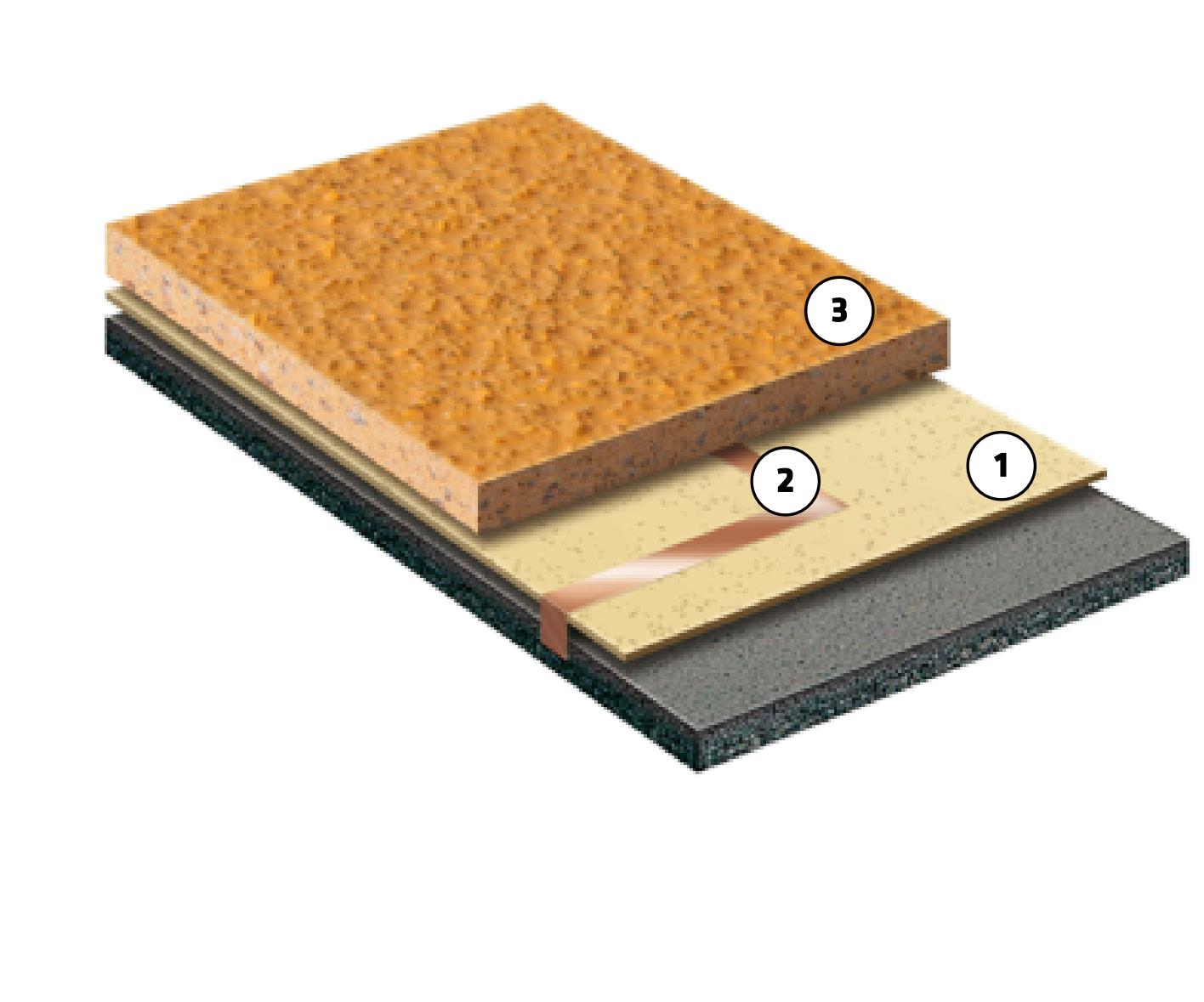

Construction du système

|

|

| Couche | Produit |

| 1. Couche de fond: | Sika® Ucrete® PSC |

| 2. Raccordement à la terre: | Bande de cuivre |

| 3. Revêtement de sol: | Sika® Ucrete® UD 100 AS |

Résistance à la compression

| 55 N/mm2 | (28 jours, +23 °C) |

Module d'élasticité (compression)

| 3250 MPa | (BS 6319-6) |

Résistance à la traction par flexion

| 14 N/mm2 | (28 jours, +23 °C) |

Résistance à la traction

| 7 MPa | (28 jours, +20 °C) |

Contrainte d'adhérence de traction

| > 2.0 N/mm2 | (Cassure dans le béton) |

Coefficient de dilatation thermique

| 3.6 × 10-5/K | (ASTM C531) |

Comportement au feu

| Classe Bfl-s1 | (EN 13501-1) |

Résistance chimique

Résistant à un grand nombre de produits chimiques. Données détaillées sur demande.

Résistance thermique

Min. -40 °C, max. +120 °C

Propriétés antidérapantes

| R11 | (EN 16165) |

Comportement électrostatique

| Résistance de passage: | RG < 1 × 106 Ω |

| Résistance de passage à la terre: | RG < 1 × 106 Ω |

| Tension de charge en marchant: | < 100 V |

| Résistance de passage homme-chaussure-sol: | < 35 MΩ |

Remarque: Les résultats des mesures peuvent être impactés par les vêtements de protection ESD, les conditions ambiantes, les appareils de mesure, la propreté du sol et le personnel en charge des essais.

Application

Epaisseur de couche

~ 9 mm

Température du matériau

Min. +15 °C, max. +25 °C

Température de l'air ambiant

Min. +12 °C, max. +30 °C

Température du support

Min. +12 °C, max. +30 °C

Durée de vie en pot

| 10 minutes | (+23 °C) |

Temps de durcissement

| Mise en service: | Possible après 24 heures |

Remarque: Les durées indiquées sont approximatives et peuvent varier en fonction de la température ambiante et de la température du support.

L’utilisation du produit Sika® Ucrete® Accelerator permet de réduire le temps de durcissement.

Consommation

| Couche | Produit | Consommation |

| Couche de fond: | Sika® Ucrete® PSC | 0.2 – 0.4 kg/m2 |

| Raccordement à la terre: | Bande de cuivre | Distance max. de 10 m entre les bandes |

| Revêtement de sol: | Sika® Ucrete® UD 100 AS | 19 – 22 kg/m2 |

PRÉPARATION DU SUPPORT

De par leur rigidité, les revêtements Sika® Ucrete® ne peuvent pas suivre les mouvements des fissures sur un support. Tout mouvement de fissure doit donc être exclu.

En cas de fissures, il faut tout d’abord en déterminer la cause et la nature, ce qui nécessite la plupart du temps le prélèvement de carottes. Le remplissage par adhérence de fissures doit être effectué selon les règles générales de l’art de la construction.

Sika® Ucrete® UD 100 AS est appliqué sur une surface apprêtée et/ou enduite d’une masse de ragréage. Les supports à traiter doivent être solides, très adhérents et porteurs, exempts de toute particule volante et substance à effet séparateur, telle que l’huile, la graisse ou autres substances analogues. Un traitement préalable du support par grenaillage, par jet d’eau à haute ou très haute pression ou autre procédé analogue, est impératif avant toute application de la couche de fond.

Après le traitement préalable du support, la résistance à l’arrachement du support doit être d’au moins 1.5 N/mm2.

Le support à recouvrir doit être protégé contre l’humidité ascensionnelle ou l’eau sous pression.

Les supports suivants sont considérés comme aptes à être traités avec le béton de polyuréthane Sika® Ucrete®. Un traitement préalable en bonne et due forme du support est une condition indispensable.

- Couche de support monolithique en béton, armée (min. C25/30) selon la norme DIN EN 206-1, sauf béton léger

- Chapes en ciment à base de polymères modifiés, min. CT-C30-F4, épaisseur de couche minimale de 25 mm, selon la norme DIN 18560-3

- Chapes en ciment à base de polymères modifiés sur couche d’isolation, min. CT-C40-F5, épaisseur de couche minimale de 75 mm, selon la norme DIN 18560-2

- Chapes en ciment à base de polymères modifiés sur couche d’étanchéité, min. CT-C40-F5, épaisseur de couche minimale de 75 mm, selon la norme DIN 18560-4

- Surfaces en terrazzo à base de ciment

- Revêtements Sika® Ucrete® déjà existants

Sika® Ucrete® peut être mis en œuvre sur du béton de 7 jours (ce qui correspond à une humidité résiduelle comprise entre 6 et 8 %, mesurée selon la méthode CM) ou sur une chape en ciment améliorée de résines synthétiques de 2 à 3 jours.

MALAXAGE DES PRODUITS

La Partie 1 doit être bien agitée avant d’être versée dans le malaxeur, afin que toutes les fibres conductrices qu’elle contient soient bien incorporées au mélange.

Verser tout d’abord la Partie 1, la Partie 2 et la Partie 4 dans un récipient propre et mélanger soigneusement à l’aide d’un agitateur à vitesse lente, à environ 300 tr/min. Il faut veiller à ce que les composants forment une masse uniforme sans résidus. Lors du processus de mélange des composants, il faut veiller à ce que le fond et les bords du récipient de mélange soient également atteints par les pales de l’agitateur.

Le processus de mélange doit être effectué jusqu’à l’obtention d’une masse homogène, ce qui prend en règle générale entre 30 secondes et 1 minute maximum. La présence d’un malaxeur à mélange forcé sur le chantier est impérative.

La Partie 3 est ensuite ajoutée lentement au matériau préalablement mélangé, puis mélangée pendant 3 minutes supplémentaires (à température ambiante). Veiller à ce que le mélange soit exempt de grumeaux.

Seuls des kits complets doivent être mis en œuvre par le client. En cas de kits incomplets, ceux-ci ne peuvent pas être mélangés.

Chaque lot de matériau doit être mélangé pendant une durée identique dans le malaxeur à mélange forcé.

La température des composants doit se situer entre +15 °C et +20 °C lors du processus de mélange.

Remarque: En cas d’utilisation de Sika® Ucrete® Accelerator, prière de tenir compte de la fiche technique du produit correspondant.

APPLICATION

Après le mélange, l’application se fait à genoux avec la lame de chape ou la truelle. Pour obtenir une surface lisse, passer un rouleau structuré.

Outre la température du matériau, la température du support est également d’une importance capitale lors de la mise en œuvre de béton de polyuréthane. De base, en cas de températures basses, les réactions chimiques sont ralenties, ce qui augmente également les temps de recouvrement et de praticabilité. Dans le même temps, l’augmentation de la viscosité peut entraîner également une augmentation de la consommation par unité de surface. En cas de températures élevées, les réactions chimiques sont accélérées, ce qui diminue d’autant les temps indiqués dans le tableau. Pour le reste, les directives en vigueur pour la mise en œuvre des résines réactives dans la construction en béton s’appliquent.

La mise en œuvre ne peut être effectuée que par des applicateurs formés aux produits Sika® Ucrete®.

NETTOYAGE DES OUTILS

En cas d’interruption des travaux, tous les outils de travail devant être réutilisés doivent être soigneusement nettoyés avec le Sika® Diluant C (uniquement pour le nettoyage).

Les impuretés durcies ne peuvent être éliminées que mécaniquement.